L’impression 3D Plastique

Du prototype à la grande série

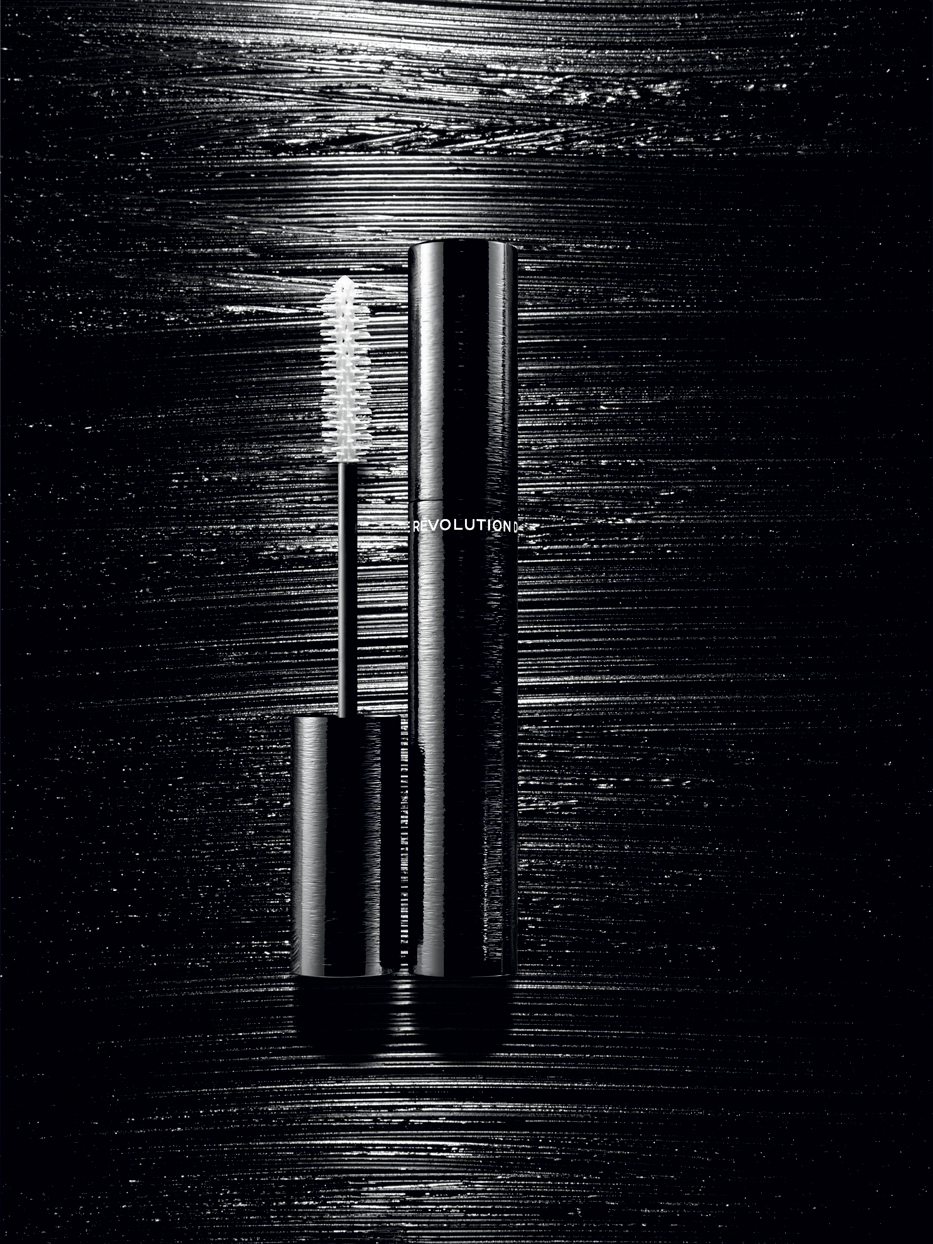

La brosse du mascara “Le Volume Révolution de Chanel” a été créé chez nous à partir de polyamide grâce notre technologie de frittage laser, c’est ainsi 250 000 brosses par semaine qui sont imprimées dans notre usine du Val d’Oise “Erpro 3D Factory”.

Avec un parc machines doté de plusieurs machines de frittage de poudre, nous sommes en mesure de répondre à tous types de projets additifs, du prototype à la grande série.

Process SLS

SLS – Selective Laser Sintering

Le frittage de poudre laser est une technologie SLS laser qui utilise des matériaux en poudre, généralement des plastiques. Un faisceau laser contrôlé par ordinateur fond les particules sur le lit de poudre, en augmentant sa température au-delà du point de transition vitreuse, ce qui entraîne l’agglomération des particules. La poudre est autoportante, par conséquent, aucune structure de support n’est nécessaire.

En savoir plusPA 12, PA 11, biosourcée

Nos offres en polyamides

Nous imprimons sur nos machines de frittage de poudre laser de véritables pièces en polyamide (PA 12, PA 11, Pa 11 Biosourcée), polyamide chargé verre (30%), alumide (50% aluminium), carbone et PA Flex (75 ShA).

Nous réalisons également la fabrication additive de pièces en Polyamide autoextinguible, avec une classification au feu FAR 25 V0. Très résistante, cette matière est presque incassable et convient parfaitement aux applications aéronautiques.

Nous vous proposons aussi du PA 11 noir. Il s’agit d’un polyamide teinté masse, très résistant aux chocs convenant parfaitement aux validations techniques les plus exigeantes. Soulignons que le PA11 noir convient aussi parfaitement aux applications de film/charnière.

PA 2241 FR – Matériau ignifugé

Chez Erpro Group, nous disposons du PA 2241 FR, un matériau ignifugé certifié et idéal pour les applications exigeantes de l’aéronautique, des transports et de l’électronique. Grâce à la fabrication additive, nous offrons des pièces légères, résistantes et conformes aux normes de sécurité les plus strictes.

Nouveau PA 11

BLUECARE

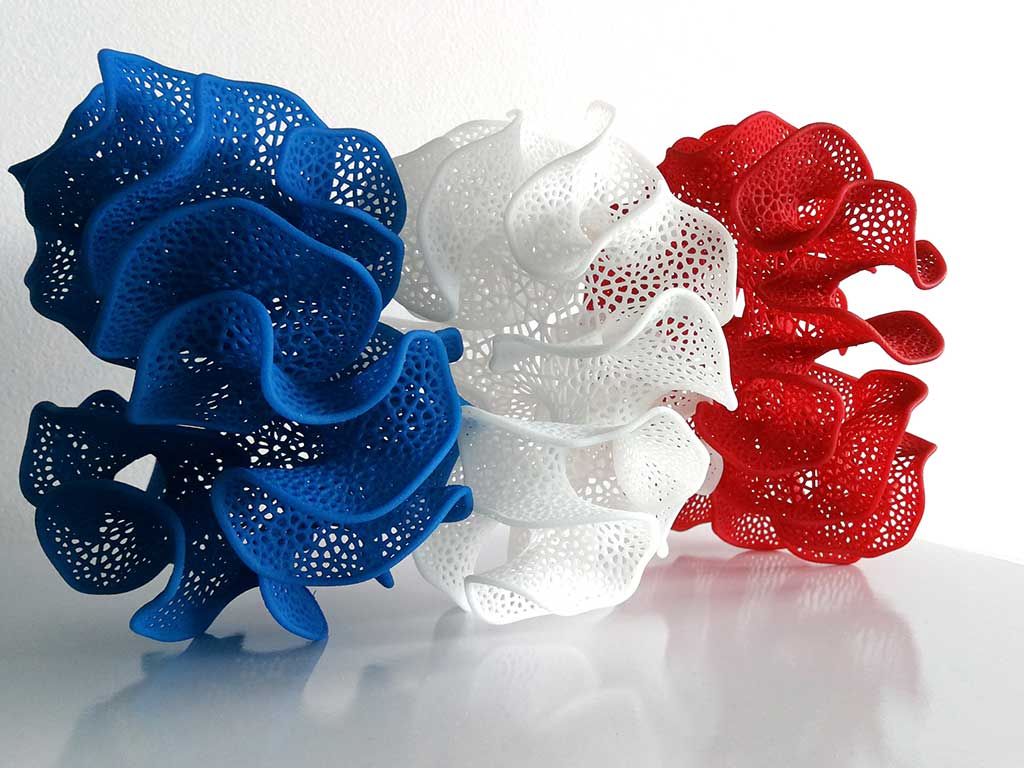

Erpro Group propose désormais de nouvelles applications 3D pour l’industrie agro-alimentaire avec un nouveau PA 11 appelé Bluecare. Cette poudre est reconnaissable à sa couleur bleue unique et a été certifiée pour une application au contact alimentaire dans l’UE.

Pourquoi utiliser cette technologie ?

Les avantages sont multiples

Des bonnes caractéristiques mécaniques (tests fonctionnels sous conditions réelles), la tenue en température (100 à 150° ambiant), la stabilité dimensionnelle, la bonne étanchéité (après traintement) et la bonne tenue aux hydrocarbures.